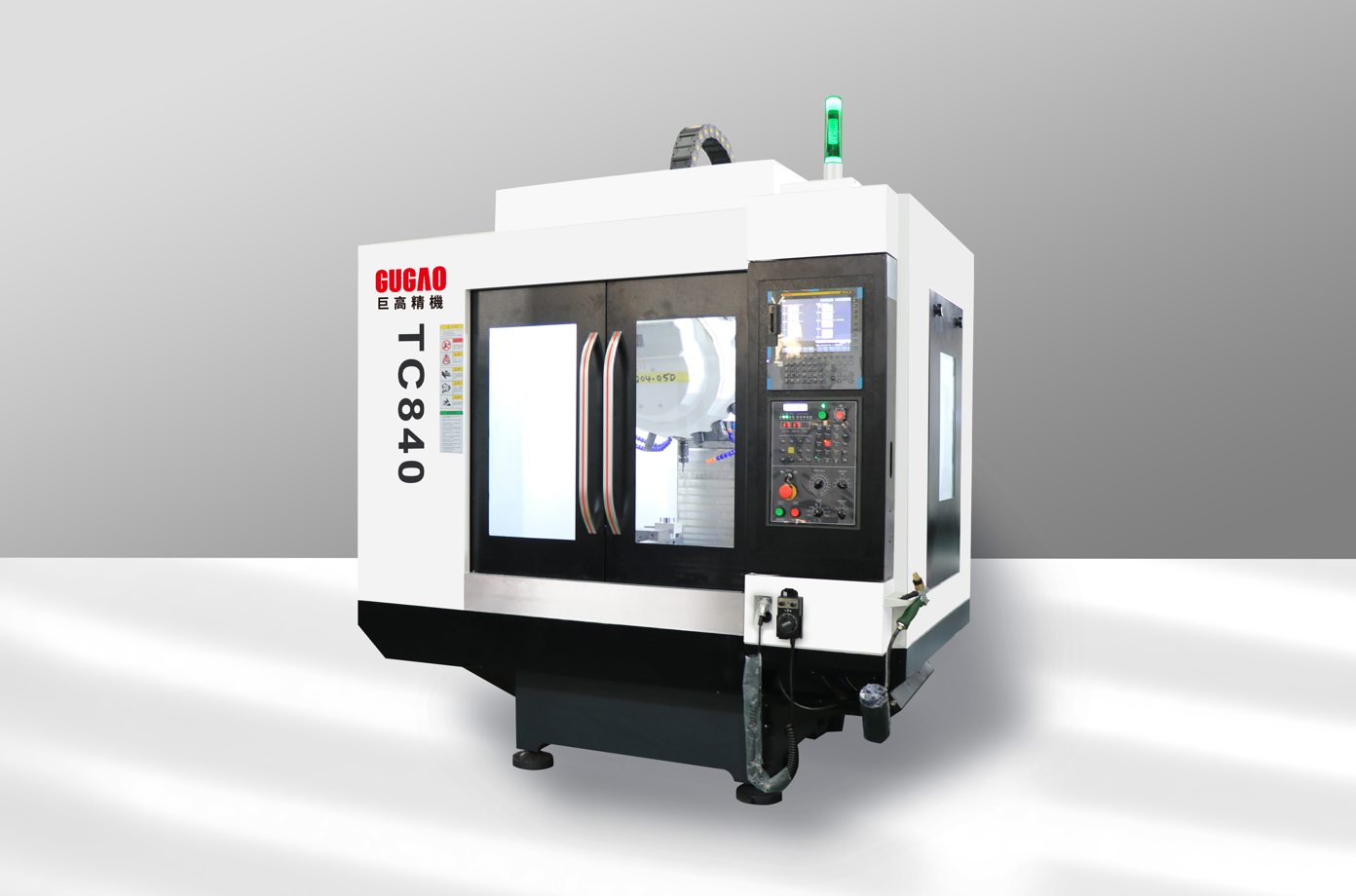

加工中心的加工精度是影响生产成品质量的重要因素,也是决定买者购买意愿的重要标准,它与合格证上标注的机床精度是不同的,加工精度是指机床本身所允许误差在内的整个工艺系统各种因素产生的误差总和,对加工质量影响很大。那么如何保证和提高加工中心的加工精度呢?下面由巨高精机为大家详细说明。

一、减少原始误差

这是保证产品加工精度最为基础的方法,在明确产生加工误差的原因后,就可以采取相应的措施消除或有效地减少这些影响因素,从而减少原始的误差,保证一定的加工精度。

二、补偿原始误差

所谓误差补偿,就是用人为的误差值来抵消原本工艺系统中存在的误差。如果原始误差为负值,则人为设置一个正值误差,反之取负值误差,使得两两相抵,从而达到减少加工误差,提高加工精度的目的。

三、转移原始误差

误差转移法的例子很多,应用也相当广泛。当机床精度达不到零件加工要求时,不要盲目提高机床精度,而是换个思路,从工艺或夹具入手,将机床误差转移到其他方面,影响不到最终的加工效果。

四、均分原始误差

在加工过程中,由于毛坯和上道工序误差的存在,以及工件材料性能工艺上的改变,往往会使原始误差发生明显改变,想要减少降低这种变化,就要采取分组调整均分误差的方法,把误差分为n个,然后逐一进行调整。

五、均化原始误差

在加工过程中,具有磨削技术的磨具可通过与工件的相对运动进行切削,使工件达到标准精度。这种利用表面摩擦作用使误差减少的过程,就是误差均化法。

六、就地加工法

有些精度问题往往涉及到零件或部件之间的相互关系,处理起来比较复杂,它们不能通过提高零部件的本身精度来直接解决,这时就要采用就地加工法,即自身加工修配法,来处理这个看起来非常困难的精度问题,这也是机械零件加工中的常用方法。

由于加工中心精度对加工质量有着非常关键的影响,所以对于精度问题,因此业界一直在研究和开发精度问题,并不断探索减少和解决误差的方法,现在几种常用的方法广泛应用于日常的机械加工操作中。相信将来会有更直接、更简单的加工方法来保证和提高加工精度,从而不断提高产品质量。